日々の業務で、ポンプやファン、コンプレッサを回している「電動機(モータ)」について、どれくらい深く考えたことがありますか?

「壊れたら交換すればいい」

「カタログから安いのを選べばいい」

なんて思っていませんか?

実は、その考え方が会社の利益を大きく損なっているかもしれません。

現代の産業社会において、電動機は単なる機械部品ではなく、文明の動脈とも言える存在です。最新の統計では、なんと世界の全電力消費量の53%を電動機システムが占めているというデータもあります。

今回は、現場のエンジニアが知っておくべき「電動機の真の価値」について解説します。ライフサイクルコスト(LCC)の考え方や、設計と保全の新しい関係性について、一緒に学んでいきましょう。明日からの設備選定やメンテナンスの視点が、きっと変わるはずです。

現代産業における電動機の圧倒的な存在感

まず最初に、電動機がどれほどエネルギーを使っているか、数字で見てみましょう。

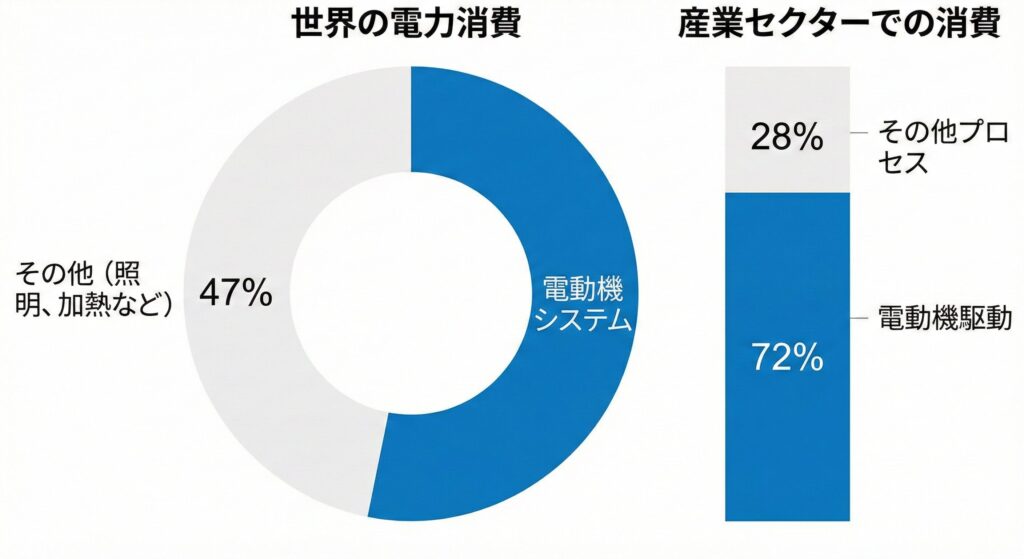

IEA(国際エネルギー機関)の関連プログラムが2025年に発表したデータによると、世界の電力消費の約53%が電動機システムによるものです。照明や加熱、電子機器など、他のあらゆる用途を差し置いて、人類が作る電気の半分以上はモータを回すために使われているのです。

産業セクターでの依存度は72%

特に製造業(産業セクター)では、その依存度はさらに跳ね上がります。

産業セクターにおける電力消費の約72%がモータによって消費されています。 ポンプで水を送り、ファンで風を送り、コンプレッサで空気を圧縮し、コンベアで物を運ぶ。工場の生産活動は、実質的に「モータのトルク」に依存していると言っても過言ではありません。

また、電気自動車(EV)の普及が進む輸送セクターでは86%、空調設備の需要が高まる建物セクターでも36%と、あらゆる分野でモータの重要性は増しています。

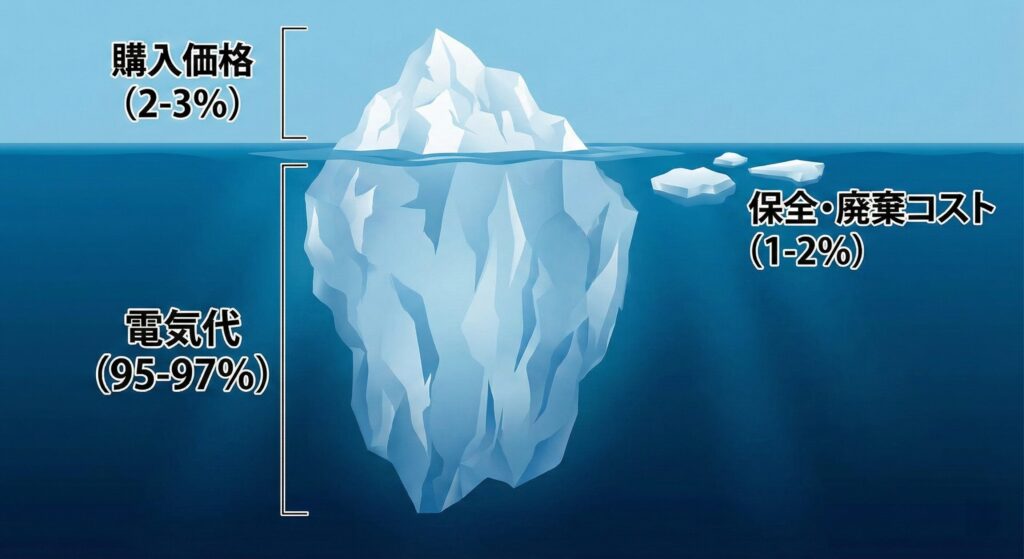

「安いモータ」が高い理由:ライフサイクルコスト(LCC)の罠

設備導入や更新の際、どうしても気にしてしまうのが「イニシャルコスト(購入価格)」ですよね。「予算が厳しいから、標準効率の安いモータにしておこう」という判断は、現場でよくあることだと思います。

しかし、これは「氷山の一角」しか見ていない非常に危険な判断です。 電動機という製品は、その寿命の間に、自分自身の購入価格の何倍、何十倍もの電気代を消費するからです。

LCCの95%は電気代

典型的な産業用モータ(連続稼働)のライフサイクルコスト(LCC)の構成比を見てみましょう。

-

エネルギーコスト(電気代):95% ~ 97%

-

初期購入コスト(取得費):2% ~ 3%

-

保全・廃棄コスト:1% ~ 2%

驚くべきことに、購入価格は全体のわずか2~3%に過ぎません。残りの9割以上は、将来にわたって支払い続ける電気代なのです。 例えば、450kWクラスのモータを連続運転する場合、年間の電気代だけで本体価格を遥かに上回る6000万円以上になることもあります。

つまり、モータを買うということは「機械」を買うだけでなく、「将来の電力消費の権利」を買っているのと同じです。目先の数%の価格差を惜しんで効率の悪いモータ(IE1やIE2)を選ぶことは、将来の莫大な固定費を確定させてしまう行為と言えるでしょう。

組織の壁とエンジニアの責務

理屈では高効率モータ(IE3/IE4)が良いと分かっていても、導入が進まない現実があります。

その原因の一つが「スプリット・インセンティブ(利益相反)」です。

-

建設・調達部門(CapEx):初期コストを抑えることが目標なので、安いモータを選びたい。

-

運用・保全部門(OpEx):電気代や修理費を負担するが、選定に関われないことが多い。

この「サイロ化」された組織構造が、全体最適を阻害しています。

エンジニアの重要な責務は、この壁を乗り越えることです。単なる技術屋としてではなく、LCCの観点から「トータルコストの最小化」を経営層や調達部門に提案できる「アセットマネージャー」としての視点を持つことが求められています。

設計と保全の統合:信頼性は80%決まっている

次に、保全(メンテナンス)について考えてみましょう。

現場で「よく壊れる設備」に悩まされた経験はありませんか?

実は、設備の信頼性の80%以上は、設計・製造・据付の段階で決まってしまうと言われています。一度設置された後に、保全活動だけでその設備の限界性能を超えることはできません。

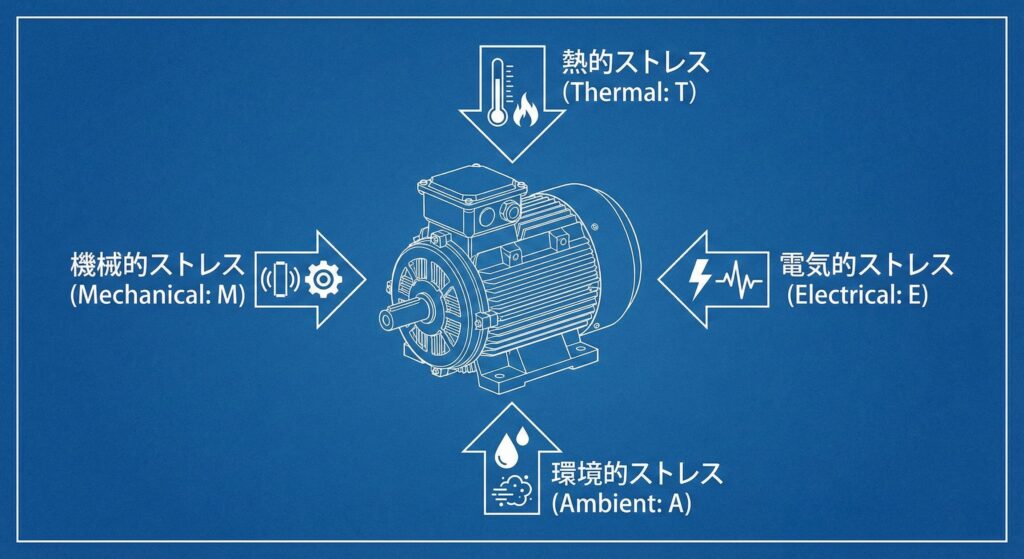

TEAMストレスモデル

電動機の故障原因を整理し、設計と保全で共有するためのフレームワークとして「TEAMストレスモデル」があります。モータにかかるストレスは、主に以下の4つに分類されます。

T (Thermal):熱的ストレス。過負荷や冷却不良による絶縁劣化など。

E (Electrical):電気的ストレス。インバータサージや軸電圧など。

A (Ambient):環境的ストレス。湿気、粉塵、化学腐食など。

M (Mechanical):機械的ストレス。振動、ミスアライメント、潤滑不良など。

エンジニアは、設計段階でこれらのストレスに耐えられる仕様(DfR: Design for Reliability)を選定し、保全段階ではこれらの兆候を監視する(CBM: Condition Based Maintenance)必要があります。

次世代の保全戦略:予知保全(PdM)へ

これまでの保全は「壊れてから直す(事後保全)」や「時間で交換する(時間計画保全)」が主流でした。しかし、これからはIoTやAIを活用した「予知保全(PdM)」の時代です。

電流が語るモータの健康状態

最新の技術では、振動計だけでなく、モータに流れる電流そのものをセンサーとして利用する「電流シグネチャ解析(ESA)」などが注目されています。電流波形の微細な乱れから、機械的な異常や電気的な問題を早期に発見できるのです。

まだ使える部品を定期交換で捨ててしまう無駄をなくし、突発的な停止を防ぐ。これが経済的にも最も合理的な選択となります。

まとめ

本記事では、産業社会における電動機の重要性と、エンジニアが持つべき視点について解説しました。

電動機システムは世界の電力の53%を消費しており、産業の脱炭素化の鍵を握っています。

モータのライフサイクルコスト(LCC)の95%以上は電気代です。購入価格だけで選ぶのは経済的に損です。

信頼性の8割は設計で決まります。「TEAMストレスモデル」を理解し、設計と保全をつなぐことが重要です。

今後は「予知保全(PdM)」を活用し、データに基づいた資産管理を行うことがエンジニアの新しい責務です。

私たちエンジニアが、正しい知識で高効率なモータを選び、適切に管理することは、会社の利益になるだけでなく、地球環境を守る大きな社会貢献にもなります。

ぜひ、明日の現場から「LCC」や「TEAM」の視点を取り入れてみてください。

コメント